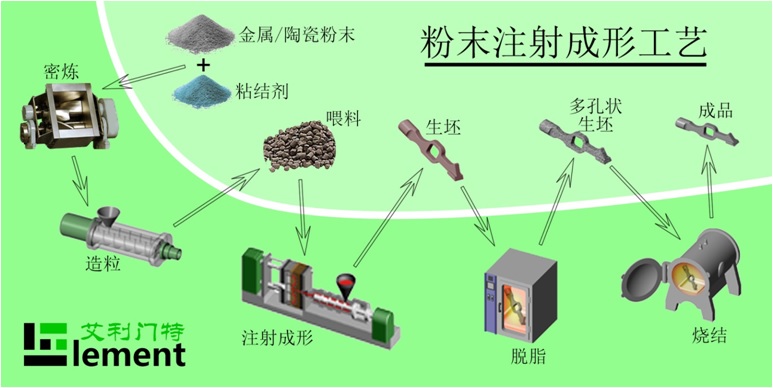

MIM是将现代塑料注射成形技术引入粉末冶金领域而形成的一种全新的金属零部件近净成形加工技术,是近年来粉末冶金学科和工业领域中发展十分迅猛的一项高新技术。MIM的工艺步骤是:首先选取符合MIM要求的金属粉末与有机粘结剂在一定温度条件下采用适当的方法混合成均匀的喂料,然后经制粒后在加热塑化状态下用注射成形机注入模具型腔内获得成形坯,再经过化学或溶剂萃取的方法脱脂处理,最后经烧结致密化得到最终产品。

MIM产品的特点:

1、零部件几何形状的自由度高,能像生产塑料制品一样,一次成形生产形状复杂的金属零部件,

2、MIM产品密度均匀、光洁度好,表面粗糙度可达到Ra 0.80~1.6μm,重量范围在0.1~200g。尺寸精度高(±0.1%~±0.3%),一般无需后续加工。

3、适用材料范围宽,应用领域广,原材料利用率高,生产自动化程度高,工序简单,可实现连续大批量生产。

4、产品质量稳定、性能可靠,制品的相对密度可达95%~99%,可进行渗碳、淬火、回火等热处理。产品强度、硬度、延伸率等力学性能高,耐磨性好,耐疲劳,组织均匀。

国际上普遍认为MIM技术的发展将会导致零部件成形与加工技术的一场革命,被誉为“21世纪最热门的零部件的成形技术”。

MIM工艺流程:

MIM技术优势:

与其它工艺对比

以下表格就四种加工工艺在几个重点参数方面进行了对比:

|

参数 |

MIM |

传统PM |

机械加工 |

精密铸造 |

|

相对密度 |

98% |

88% |

100% |

98% |

|

拉伸强度 |

高 |

低 |

高 |

高 |

|

延 伸 率 |

高 |

低 |

高 |

高 |

|

硬 度 |

高 |

低 |

高 |

高 |

|

复杂程度 |

高 |

低 |

高 |

中 |

|

表面粗糙度 |

高 |

中 |

高 |

中 |

|

量产可行性 |

高 |

高 |

低 |

中 |

|

材料范围 |

高 |

高 |

高 |

中-高 |

|

成 本 |

中 |

低 |

高 |

中 |

MIM 与传统粉末冶金相对比

MIM与机械加工相对比

• MIM 设计可以节省材料、降低重量。

• MIM 可以将注射后的浇口料重复破碎使用,不影响产品性能,材料利用率高。

• MIM通过模具一次成形复杂产品,避免多道加工工序。

• MIM可以制造难以机械加工材料的复杂形状零件。

MIM 与精密铸造相对比

MIM工艺的适用领域:

MIM工艺广泛应用于消费类电子,汽车,医疗器械,航空,军工等行业

具有以下特性的产品,通常适合采用MIM:

复杂形状: MIM允许象注塑成型一样,三维形状的自由设计。由于MIM是一个成型过程,附加的产品形状不会增加成本,如果通过形状设计获得减重,成本反而会下降,这使得MIM成为将一个以上独立零件组合成多功能的零件的理想途径之一。MIM设计规则同注塑成型非常接近,从而很容易适应三级形状复杂的金属零部件。

尺寸精密: MIM近净成型精度的通常是尺寸的±0.5%。某些尺寸特征能达到±0.3%。如同其它技术一样,高精密意味着更高成本,因此在能够满足使用的情况下建议尺寸公差适度放宽。MIM不能直接满足的公差可以通过后续加工的方式来实现。

薄壁产品: 小于6毫米的壁厚对于MIM是比较适合的。较厚的外壁也可以,但是工艺时间会增加很多、材料成本会增加。低于0.5 mm的薄壁采用MIM也能实现,富驰高科可以做到0.2mm极薄壁的产品(但对具体产品形状有一定的依赖)。

重量尺寸: MIM适合重量小于100克的零部件,少于50克是最常见的应用。然而,重量达250克的零部件的也可以采用MIM工艺的。 原材料是MIM流程的关键成本因素。MIM产品设计的前期阶段往往会尽可能减少零部件的重量。同塑料产品一样,可以在不影响产品完整性的条件下,通过内核和支架来减少零部件的重量。MIM在极小和微型零部件方面表现突出,重量小于0.1克也是可以的。长度超过250mm的产品亦能做到。

批量规模: 对于MIM产品而言,模具和前期产品开发过程是MIM流程所必需的,所以对于小批量的产品(年需求量低于几千件)而言,它通常会影响决策过程。MIM从每年几万件的小产量提升到上千万件的产量能够非常经济地实现。 富驰高科承接了多种年需求量过千万件的MIM产品。

原料广泛: MIM能处理很多材料,包括铁合金、不锈钢、铜、KOVAR合金、高温合金、硬质合金等。

设计支持: 联强邦盛公司向客户提供自产品设计和选材升级、产品开发、小批试产到大批量生产的一站式服务。